КОНСТРУКТОРСКОЕ БЮРО (АРХИВ)

ВНИМАНИЕ! ЭТО АРХИВНАЯ СТРАНИЦА САЙТА! СЕЙЧАС МЫ НЕ ОСУЩЕСТВЛЯЕМ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И НЕ ПЛАНИРУЕМ ВОЗОБНОВЛЯТЬ ЭТУ ДЕЯТЕЛЬНОСТЬ!

Все, кто сталкивался с моторным ремонтом, знают, что не всегда и не для всякой техники удается приобрести необходимые запчасти. Некоторые детали, напротив, нетрудно приобрести, но их цена очень высока.

Особые трудности с приобретением запчастей возникают при ремонте совсем новых или, наоборот, очень старых моторов: если у первых нередко трудно рассчитывать на ремонтные размеры поршней, поршневых колец и вкладышей, то для вторых вообще проблематично купить какие-либо запчасти.

Решение этой проблемы – в производстве необходимых деталей на основе современных материалов и технологий. Именно такая работа и ведется в Специализированном моторном центре (СМЦ) в течении ряда лет.

Наш опыт конструирования

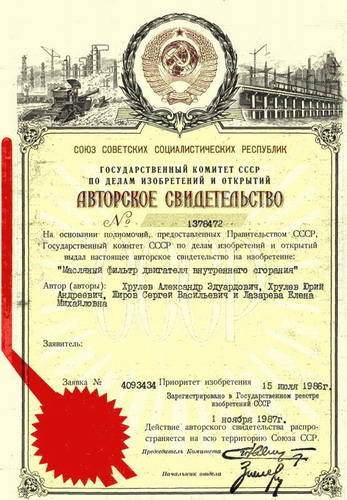

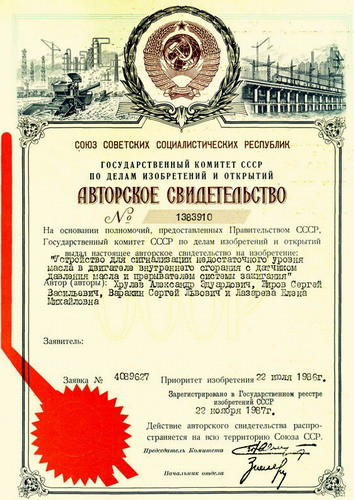

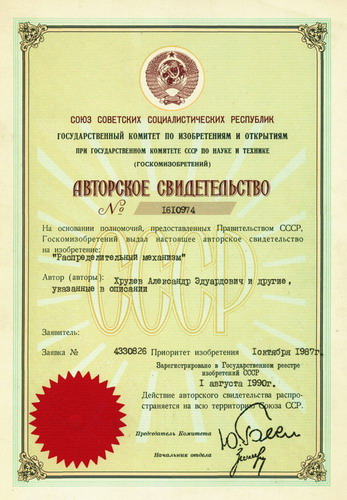

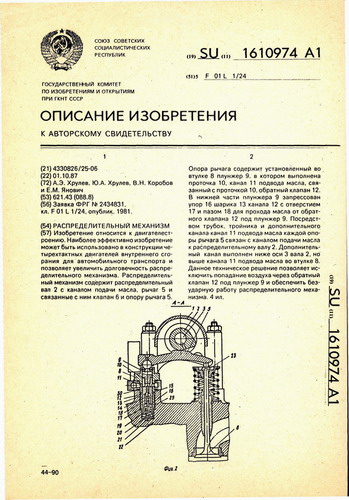

Первый опыт конструирования моторных узлов и деталей следует отнести еще к 80-м годам прошлого века, когда будущий директор Специализированного моторного центра (СМЦ) «АБ-Инжиниринг» получил авторское свидетельство на масляный фильтр оригинальной конструкции. Тема качественной очистки масла в те годы была особенно актуальной в связи с низким качеством масла и фильтров заводского производства, что вызывало ускоренный износ высокооборотных двигателей, в 1-ю очередь, ВА3овских.

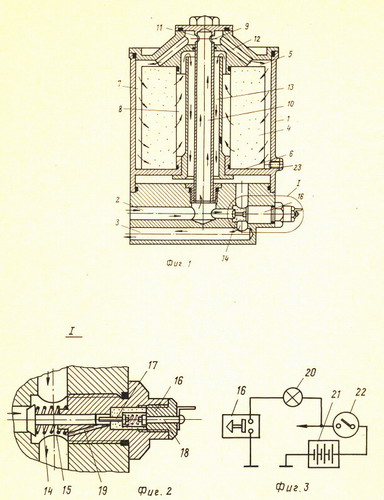

Главный недостаток подавляющего большинства серийных конструкций — при первом открытии перепускного клапана (а это происходит при засорении шторы фильтра) крупные частицы загрязнений, задержанные шторой и расположенные на ее поверхности, могут быть смыты потоком масла в систему смазки. Поэтому в разработанной конструкции для исключения этого нежелательного явления перепускной клапан был расположен так, чтобы при открытии соединять вход и выход фильтра, а не полость перед шторой.

Таким образом, частицы загрязнений, задержанные шторой, в новой конструкции не имеют возможности поступить в систему смазки. Помимо этого, в конструкцию клапана был интегрирован датчик, срабатывавший при открытии клапана и указывающий на необходимость замены фильтроэлемента. Все эти меры дали увеличение ресурса двигателя, что показали проведенные в те годы испытания. Интересно, что в конструкции фильтров некоторых известных фирм идея о разделении перепускного клапана от камеры фильтроэлемента была реализована позже.

Заслуживает внимания и такое изобретение тех лет — сигнализатор недостаточного уровня масла в картере, работающий по косвенным параметрам. Как известно, в те времена на отечественной технике датчиков недостаточного уровня масла не применялось. Оказалось, что можно обойтись и без них, если сравнить скорости нарастания давления в системе смазки со скоростью нарастания оборотов двигателя при разгоне (это легко делает простой электронный блок). Тогда падение давления при росте оборотов однозначно укажет на недостаток масла в картере.

И, наконец, гидрокомпенсаторы в приводе клапанов «классического» двигателя. На эту конструкцию авторское свидетельство было получено еще в 1990 году. В дальнейшем переработанный ее вариант пошел в серийное производство и выпускается до сих пор. Интересно, что опытные образцы, изготовленные еще в середине 80-х годов, позволили практически устранить износ кулачков распредвала, чем в те годы, благодаря стараниям ВАЗа, страдали все моторы данного типа.

И, наконец, гидрокомпенсаторы в приводе клапанов «классического» двигателя. На эту конструкцию авторское свидетельство было получено еще в 1990 году. В дальнейшем переработанный ее вариант пошел в серийное производство и выпускается до сих пор. Интересно, что опытные образцы, изготовленные еще в середине 80-х годов, позволили практически устранить износ кулачков распредвала, чем в те годы, благодаря стараниям ВАЗа, страдали все моторы данного типа.

Были созданы и другие конструкции. Например, гидравлический натяжитель цепи с подачей масла от тройника датчика давления на блоке цилиндров, применяемый одновременно с гидрокомпенсаторами, позволил сделать двигатель «классики» практически полностью необслуживаемым. В 80-х годах, когда в стране иностранные автомобили были еще в диковинку, это стало большим достижением. Сегодня практически такой же гидронатяжитель устанавливается на некоторые серийные ВА3овские моторы.

В 90-х годах в страну, как известно, хлынул поток иностранных машин. Многие из них уже отходили свое, а никаких поставок запасных частей еще не было. Это вызвало к жизни новое направление работ — изготовление основных деталей иностранных моторов для нужд ремонтного производства. Именно в те годы был получен ценный опыт по конструкциям и технологии опытного производства поршней, поршневых пальцев и колец, шатунов, клапанов и втулок, которого в стране практически еще не было.

Действительно, задача замены серийной детали на изготовленную в опытном производстве ставилась так: надо сделать деталь, чтобы она без испытаний, сразу, могла заменить серийную, отработанную годами доводочных испытаний. И эта задача, пусть не сразу, но была решена — только за несколько лет была изготовлена и в дальнейшем успешно эксплуатировалась не одна сотня комплектов поршней многих иностранных моторов.

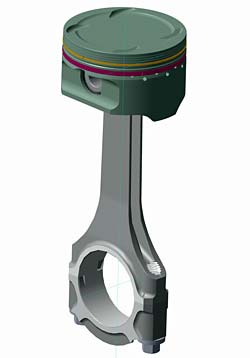

К концу 90 годов начал развиваться автомобильный спорт, и этот опыт очень пригодился. В 1997 году первый комплект шатунно-поршневой группы был установлен на одном из автомобилей класса «Формула-1600» команды АККС. А дальше — множество деталей для кольцевых, раллийных и кроссовых моторов, успешно применяемых как в России, так и в странах ближнего зарубежья.

К концу 90 годов начал развиваться автомобильный спорт, и этот опыт очень пригодился. В 1997 году первый комплект шатунно-поршневой группы был установлен на одном из автомобилей класса «Формула-1600» команды АККС. А дальше — множество деталей для кольцевых, раллийных и кроссовых моторов, успешно применяемых как в России, так и в странах ближнего зарубежья.

Теперь времена уже не те, что были 10 лет назад. Удельная мощность моторов существенно выросла, и просто так, с карандашом в руках, хорошего поршня и шатуна не сделать. Пришлось осваивать компьютер и специальные программы, позволяющие математически моделировать работу основных деталей шатунно-поршневой группы.

В конструкторском деле на 1-е место уверенно выходят компьютерные технологии, далеко оттеснив привычный для прошлого века образ человека с линейкой за кульманом. Потому что современному конструктору, помимо пространственного зрения и опыта, необходимо досконально разбираться в тонкостях математического моделирования, понимать вариационно-параметрические прототипы построения сложных деталей и их заготовок, разрабатывать методики расчета деталей, составлять сложные программы для расчета механизмов и даже заниматься поиском инновационных технологий для конструкторской работы. Иначе невозможно даже приблизиться к созданию хорошего поршня или шатуна современного двигателя.

Как это рассчитывается

Сегодня, как и в прошлые годы, сохраняется необходимость конструирования детали «по образцу», т. е. создания в опытном производстве такой детали, которая может заместить в двигателе серийную продукцию ведущих автомобильных производителей, но имеет оригинальную конструкцию. С другой стороны, для большинства заказов, в 1-ю очередь, для спортивных и специально подготовленных двигателей, требуется индивидуальный подход. Все это создает определенную специфику работы конструкторского бюро, при которой:

- число заказанных в изготовление деталей обычно не превосходит комплекта на один двигатель; от заказа к заказу изменяются основные размеры деталей, в зависимости от этого нужно каждый раз подбирать подходящие заготовки-поковки;

- для каждого заказа нужно разрабатывать новые чертежи деталей.

- нужна оптимизация формы и размеров камеры сгорания с учетом степени сжатия;

- требуется учет специфики условий работы двигателя и ресурса деталей;

- различные от заказа к заказу действующие нагрузки;

- для каждого заказа перед расчетом на прочность приходится прогнозировать массо-центровочные характеристики будущих деталей. А в целом ряде случаев, например, для спорта, такой прогноз просто необходим;

- на деталях встречаются самые различные дополнительные конструктивные элементы — отверстия, цековки, проточки, пазы и пр.

Конструкторскому бюро приходится учитывать и специальные требования наших заказчиков, например, перед оформлением заказа предоставить им внешний вид деталей для согласования. Это означает предоставление заказчику отчета с наглядной информацией, по которому человек, даже не обладающий специальными познаниями в конструкторской деятельности, может, посмотрев внешний вид или сравнив значения карты напряжений с характеристиками материала, установить принципиальную годность детали к заданным им условиям эксплуатации.

Особое значение в последние годы приобретает задача прогнозирования напряженного состояния детали еще до ее изготовления. Фактически это означает необходимость выдерживать определенные запасы прочности при конструкторской проработке каждого заказа. В результате кропотливой индивидуальной работы таким способом удается также снизить массу деталей без снижения прочности.

Конструкторский надзор — еще одна важная обязанность конструкторского бюро. Она подразумевает постоянный контроль со стороны конструктора за изготовлением детали. Иначе отклонения от требований чертежей в производстве могут свести на нет все расчеты и прогнозы.

Конструкторская работа по заказам всегда начинается с составления технического задания. Для этого в КБ существуют специально разработанные формы бланков, которые заказчик должен заполнить. В соответствующих графах указаны не только основные размеры детали, но и параметры двигателя, необходимые для проведения расчетов.

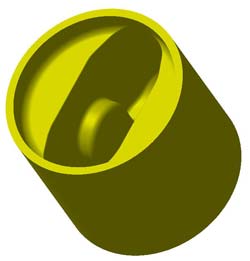

Работая над заказом, конструктор выбирает один из имеющихся прототипов поршня или шатуна, который более всего соответствует приложенному образцу детали. Предварительные размеры детали (для составления чертежа) выясняются с помощью специальной программы, при создании которой были обобщены результаты многолетней эксплуатации деталей опытного и серийного производства и установлены соответствующие эмпирические зависимости. Затем ЭВМ, учитывая размеры выбранной заготовки, по заданным параметрам строит модель детали с учетом эмпирически описанных размерных ограничений.

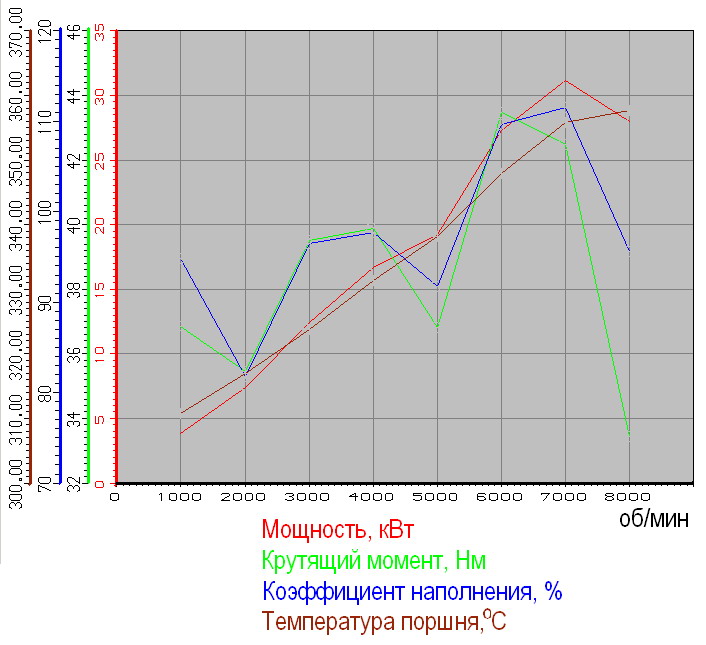

Для оптимизации массы детали проводится вычислительный эксперимент с помощью ЭВМ, в результате чего деталь уменьшается по массе, сохранив требуемую прочность. При создании поршня или шатуна, особенно, если речь идет о высокооборотном двигателе, вычислительный эксперимент совершенно необходим — для конструирования такой детали, как поршень, увы, давно не подходит прижившийся в нашей стране советский принцип конструирования «чем толще — тем прочнее». Дело в том, что многие детали высокооборотного (6000 мин-1 и выше) двигателя испытывают высокие динамические нагрузки, и безосновательное увеличение их размеров и сечений, а, следовательно, массы, приводит к… снижению прочности. Например, при увеличении массы поршня всего на 3 грамма сила, разрывающая поршень, увеличивается на 15 кг, а при числе оборотов коленчатого вала 9000 в минуту «вес» поршня массой 300 грамм в ВМТ превышает тонну!

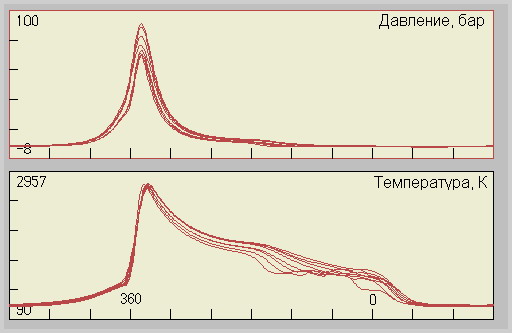

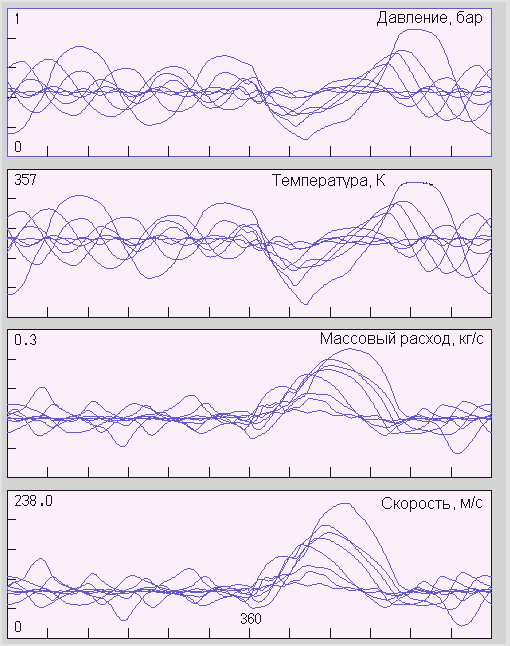

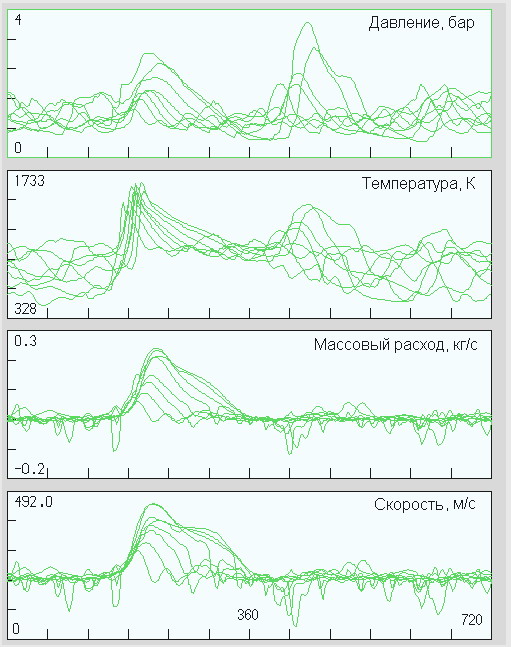

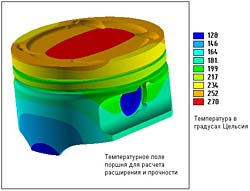

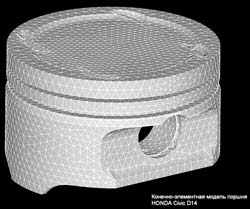

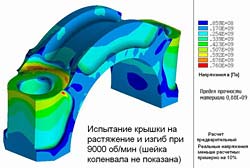

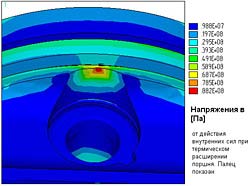

В вычислительном эксперименте учитываются реальные условия работы детали, включая нагрузки от сил давления и инерции, нагрев при сгорании топлива и теплоотдача в стенки цилиндра. Для решения задачи деталь разбивается программой на конечные элементы, после чего вычисляются температуры и напряжения в узлах сетки. Это позволяет найти опасные участки детали с высоким уровнем напряжений. В дальнейшем опасные сечения усиливаются, меняется конфигурация детали так, чтобы добиться снижения нагрузок до приемлемого уровня.

Важное место в конструкторской работе занимает этап моделирования сборки детали. Не секрет, что одна небольшая ошибка — и деталь нельзя будет собрать, поскольку ее размеры получатся не соответствующими сопрягаемым деталям. Но современные компьютерные технологии помогают справиться и с этой задачей, предотвращая брак еще до начала производства.

В результате всех расчетов получается математически доведенная деталь. По своим свойствам (прочность, масса, ресурс) она близка к той, которая получилась бы после проведения многочисленных испытаний на реальном двигателе. И именно доведенная деталь идет в производство — специальная программа на основании модели детали делает ее рабочий чертеж. Такая технология полностью исключает ошибки на всех этапах подготовки производства и, особенно, при изготовлении чертежей, поскольку чертеж со всеми размерами рисует программа, а не человек с карандашом.

После того, как в КБ была внедрена эта технология, все случаи доделок и переделок неверно сконструированных деталей, имевшие место ранее, канули в прошлое. Это позволяет сегодня уверенно конструировать и изготавливать поршни и шатуны для любой техники — как серийной, так и специально подготовленной, не опасаясь их поломок в эксплуатации.

Как это делается

Сегодня возможности производства таковы, что удается заново изготовить практически все основные моторные детали – поршни, поршневые кольца и пальцы, вкладыши, клапаны, шатуны для любых моторов – от старинных до самых современных. Ресурс и надежность этих деталей проверены многолетней практикой эксплуатации в самых жестких условиях, причем по многим параметрам они не уступают зарубежным аналогам и прототипам.

Очевидно, для какого-либо конкретного мотора изготавливать основные детали, чтобы затем хранить их на складе, не имеет смысла. Поэтому производство деталей ориентированно исключительно на заказы клиентов фирмы или на собственный ремонт, осуществляемый в СМЦ. Срок исполнения заказа зависит от сложности и количества заказанных деталей и колеблется от нескольких дней до 4-6 недель.

Технология производства деталей основана на многолетнем опыте специалистов СМЦ по исследованию конструкции моторов большого числа иностранных автомобилей. Это оказалось возможным именно благодаря специализации фирмы на моторном ремонте.

Поршни, как известно, изготавливаются из специальных заготовок. СМЦ использует для производства поршней два типа заготовок – кованные и жидкоштампованные, обладающие похожими характеристиками. Материалы поршней – алюминиевые сплавы с содержанием кремния 12-13% или 17-18%. Использование высококремнистых сплавов обычно ограничивается дизелями из-за их низкой пластичности.

Все поршни, изготавливаемые СМЦ, имеют овально-бочкообразный профиль юбки. Наружная поверхность поршня имеет микрорельеф – гидродинамический профиль, удерживающий на поверхности масло и снижающий трение. Кроме того, на поршень наносится специальное гальваническое покрытие (олово-висмут) для предотвращения задиров и «прихватов» в период первоначальной приработки. Для поршней наиболее форсированных моторов днище и канавка верхнего поршневого кольца покрываются тонким слоем керамики Al2O3, обеспечивающей одновременно теплозащиту днища и износостойкость верхней канавки.

Отверстие под палец в бобышках обрабатывается с исключительно высокой

точностью (допуск –

Поршневые пальцы изготавливаются из цементированной хромоникелевой стали.

После закалки твердость рабочей поверхности пальцев достигает

Наружная поверхность пальцев после шлифовки доводится и полируется до

шероховатости не более

Поршневые кольца составляют одно из главных достижений фирмы. Ранее СМЦ имел возможности изготовить на заказ поршневые кольца любых размеров для любой техники, однако в последние годы это производство было приостановлено по причине падения спроса и производственных возможностей смежников.

Материал колец – высокопрочный чугун, одинаковый для всех колец комплекта. Все кольца в обязательном порядке имеют хромовое покрытие рабочей поверхности, причем колец без покрытия СМЦ не выпускает.

Верхние кольца имеют бочкообразную форму рабочей поверхности, достигаемую при изготовлении с помощью притирки в специальной гильзе. Маслосъемные кольца – коробчатого сечения, с эспандерной пружиной и хромированной наружной поверхностью, также подвергаются притирке в гильзе. Упругость всех колец оптимизирована и выдерживается с высокой точностью, а прилегание к цилиндру составляет не менее 95% длины окружности кольца.

Шатуны – не менее важная составляющая производственной программы СМЦ. Конструкция шатунов на сегодняшний день отработана на большом числе различных образцов – от старинных до спортивных. Более того, за многолетнюю практику изготовления шатунов случаи их самопроизвольного обрыва неизвестны, что подтверждает их высокую усталостную прочность.

Материал шатунов – высоколегированная хромоникелевая сталь, подвергаемая специальной термической обработке. Заготовка – поковка, получаемая из прутка методом свободной ковки. Дальнейшая мехобработка подобной заготовки, очевидно, предполагает большое количество станочных операций, однако такое решение единственное для малого количества однотипных деталей.

Особое значение при изготовлении шатунов имеет качество шатунных болтов. В СМЦ для производства этих болтов используются специальные марки высокопрочных сталей и режимы термообработки, обеспечивающие исключительно высокую усталостную прочность изделий. В технологию также заложены накатка резьбы и шлифовка всех поверхностей стержня болта, включая галтели. Все эти решения полностью исключили возможность обрыва болтов в эксплуатации.

Направляющие втулки клапанов в СМЦ изготавливают из бронзы марок БрАЖ

(только для впускных клапанов), БрОЦС или БрБ2. У подавляющего большинства

моторов применение бронзовых втулок обеспечивает лучший тепловой режим

работы клапанов и большой ресурс деталей. Среди характерных особенностей

технологии производства втулок необходимо отметить высокую точность: допуск

на диаметры

Клапаны в СМЦ обычно производятся из заготовок методом доработки. То есть, в качестве заготовки используется готовый клапан, уже имеющий необходимый диаметр стержня, но тарелку большего диаметра и увеличенную длину. Такой способ предполагает лишь доработку тарелки, канавок для сухарей и термообработку торца. Тем самым гарантируется, что новый клапан ничем не уступает по прочности и износостойкости исходному клапану-заготовке.

Прочие детали были также включены в производственную программу СМЦ. Среди них вкладыши, шестерни, шкивы, втулки, тарелки пружин, толкатели и многое другое. Технология производства всех этих деталей разрабатывается под конкретные особенности их конструкции. Однако общие принципы – обеспечение высокой прочности, надежности и износостойкости, сохраняются.

Недавно в нашем конструкторском бюро разработана новая конструкция поршней для самых форсированных спортивных двигателей с максимальной частотой вращения коленвала до 12 000 об/мин.

Таких характеристик удалось добиться благодаря оптимизации конструкции поршня с помощью математического моделирования. В результате поршень массой менее 200 г получил чрезвычайно жесткую конструкцию со специальной несимметричной юбкой и облегченными ребрами-холодильниками.

Наш опыт в создании новых конструкций деталей вызывает интерес у самых серьезных специалистов, в том числе, и самых именитых мировых производителей двигателей. Не так давно нас посетила делегация компании NISSAN MOTOR CO., LTD, а именно руководитель Исследовательского Центра компании Nissan (Nissan Research Center) доктор Масааки Кубо, старший менеджер по научным исследованиям г-н Хироо Уеда и менеджер по научным исследованиям Ниссан Мотор Рус Людмила Лиман. Японские гости были заинтересованы нашими достижениями в области исследования и разработок деталей форсированных ДВС, с чем мы их подробно ознакомили. Особый интерес вызвала возможность обработки и доработки опытных образцов деталей на оборудовании AMC-SCHOU и SERDI, что мы продемонстрировали нашим гостям у нас в цехе. В перспективе были оговорены возможности разработки и опытного производства деталей перспективных двигателей компании NISSAN с нашим участием.

Делегация компании Nissan Motor Co. Ltd. у нас в гостях (слева направо): менеджер по научным исследованиям Ниссан Мотор Рус Людмила Лиман, руководитель Исследовательского Центра компании Nissan (Nissan Research Center) доктор Масааки Кубо, Генеральный директор СМЦ Александр Хрулев, , старший менеджер по научным исследованиям г-н Хироо Уеда.

Еще о производстве деталей...

Еще о деталях для форсированных двигателей...

О наших конструкциях для автоспорта...

О конструировании поршней...

На главную

ВНИМАНИЕ! ЭТО АРХИВНАЯ СТРАНИЦА САЙТА! СЕЙЧАС МЫ НЕ ОСУЩЕСТВЛЯЕМ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И НЕ ПЛАНИРУЕМ ВОЗОБНОВЛЯТЬ ЭТУ ДЕЯТЕЛЬНОСТЬ!

Авторское свидетельство на масляный фильтр оригинальной конструкции положило начало всем конструкторским работам, которые сегодня ведутся на нашей фирме. |

Гидрокомпенсаторы для "жигулей" известны многим владельцам "классических" ВА3ов, но не все знают, кто их придумал и когда. |

Конечно-элементная (сеточная) модель поршня. Без нее нельзя выполнить никаких расчетов. |

Вычислительный эксперимент по определению напряженно-деформированного состояния (НДС) крышки шатуна позволяет найти опасные сечения, не прибегая к испытаниям на двигателе. |

Опасное сечение поршня, выявленное при моделировании. При эксплуатации ряда поршней в этом месте нередко возникали трещины. |

|

|

Моделирование позволяет выполнить сборку деталей, чтобы проверить правильность их сопряжения. |

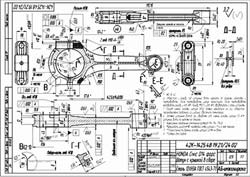

Только после всех расчетов, проводимых на основании модели, специальная программа делает чертеж детали для последующего изготовления. |

Н-образные шатуны, разработанные в СМЦ, показали себя в эксплуатации с самой лучшей стороны. |

Поршневые пальцы изготавливаются в СМЦ с точностью до 0,002 мм. |